Procédés

L’Américain Perfect Pasta dévoile son procédé de cuisson en continu

- Publié :

- Modifié :

- Auteur : S. Perraut

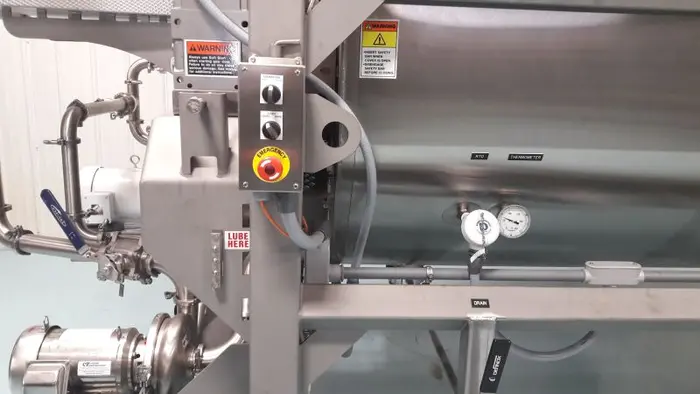

La société Perfect Pasta, située à Addison dans l’Illinois, produit une grande variété de pâtes fraîches (15 % des volumes) et surgelées (85 % des volumes), garnies ou non. Elle dispose depuis la fin des années 90 de deux cuiseurs en continu Lyco, d’une capacité cumulée d’environ une tonne et demi par heure.

Ce choix technologique assure l’homogénéité et la reproductibilité de la cuisson, avec un coût énergétique limité. Les produits sont mis en mouvement par des tambours rotatifs, entraînés par des moteurs à fréquences variables. L’agitation est douce et contrôlable. Ces tambours reposent de part et d'autre de la machine sur une paire de galets, les seules pièces d’usure du système.

Mots-Clés

Publi-information

Entre stress hydrique, pression réglementaire et enjeux économiques, l’industrie agroalimentaire doit repenser sa gestion de l’eau. Découvrez comment Veolia accompagne les industriels avec des solutions éprouvées de traitement, réutilisation et valorisation des eaux. Études de cas à l’appui. Lire l’article complet.