Propriétés barrières : les avancées des emballages en cellulose

- Publié :

- Modifié :

- Auteur : Karine Ermenier

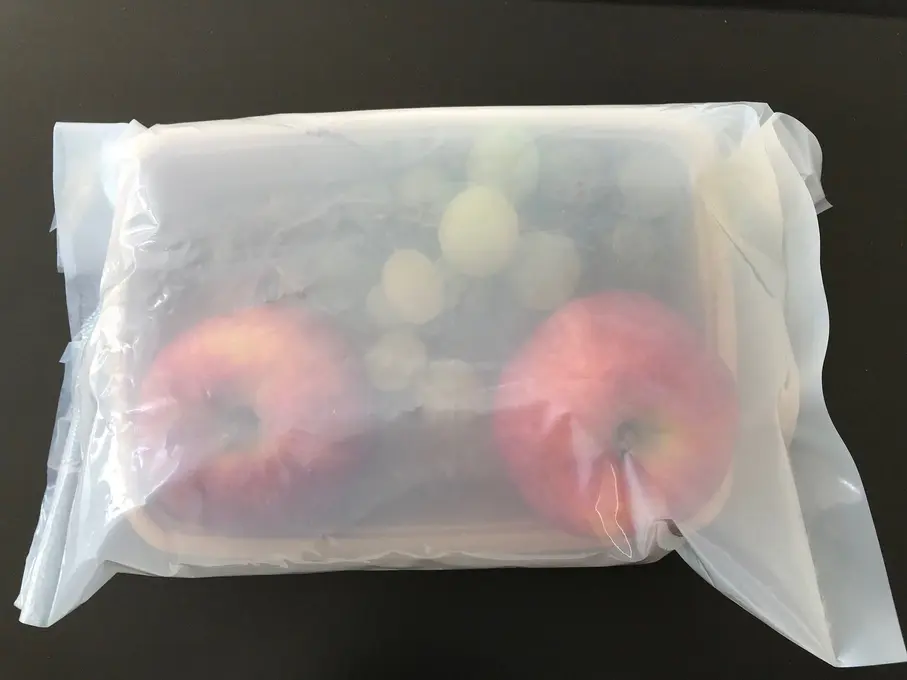

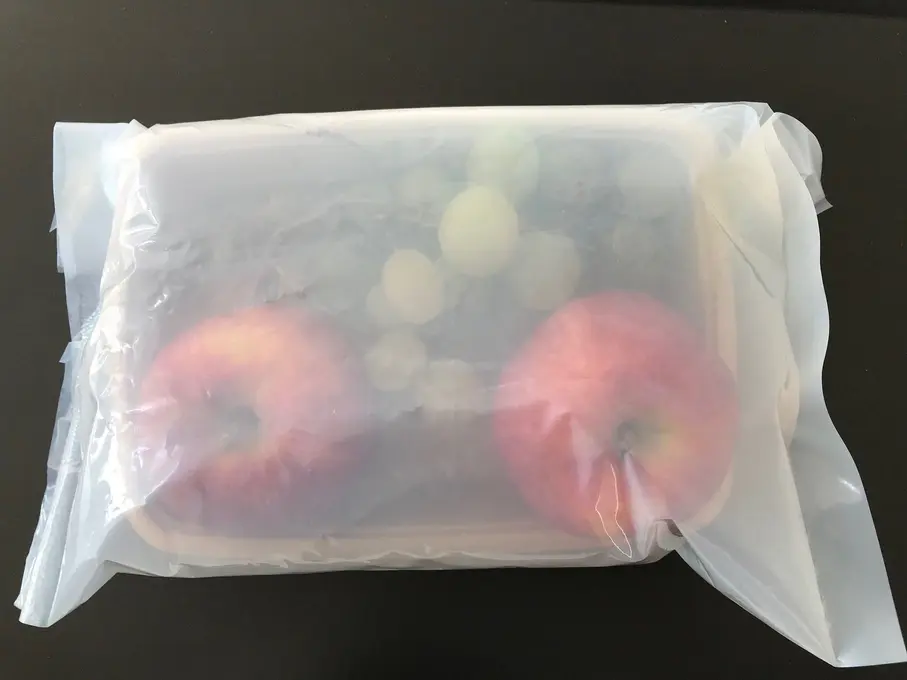

Les atouts de la fibre cellulosique en matière de circularité et/ou de compostabilité la propulsent au devant de la scène à l’heure où les plastiques sont de plus en plus décriés. En grande-distribution (au rayon fruits et légumes par exemple), mais aussi et surtout en restauration hors-domicile, la cellulose fait un carton. En 2025, les restaurants scolaires n’auront pas d'autre choix que de remplacer leurs barquettes en plastique de réchauffe ou de service par des alternatives biosourcées et compostables. La cellulose remplit ces critères.

Pour plus d’informations, retrouvez un comparatif de l’offre de barquettes en cellulose dans notre numéro de janvier 2019 .

« La fibre peut représenter une solution de substitution à certaines conditions. Car la cellulose est renouvelable, recyclable, biodégradable, compostable et incinérable », a rappelé Jean-François Robert, le directeur technique fibreux de Citéo en novembre dernier à Paris à l’occasion d’une matinée Citéo Prospective sur la fibre cellulosique.

Toutefois, l’économie circulaire de ces matériaux pose aussi des questions quant à la présence d’huiles minérales . « La question se posera pour les troisième, quatrième, cinquième vie des emballages. Il faut donc adopter un plan d’actions pour limiter les intrants d’huiles minérales dans les boucles de recyclage des matières cellulosiques », prévient-il.

L’industrialisation de la cellulose moulée et l’amélioration de ses propriétés sont également un prérequis pour que celle-ci devienne compétitive face aux plastiques. Car, à ce jour, elle ne présente d’intérêt que sur les produits ultra-frais à courte DLC (4-5 jours).

C’est d’ailleurs pourquoi le Centre Technique du Papier (CTP) travaille sur plusieurs pistes à la fois pour :

-

alléger les emballages en cellulose , car à fonctionnalité équivalente le substitut en cellulose est souvent plus lourd, avec un risque de montant d’éco-contribution plus élevé,

-

leur conférer des propriétés barrières . Sur ce point, le CTP a identifié trois techniques d’optimisation :

- l’enduction : elle consiste à déposer une solution aqueuse de polymère et à la sécher. L’enduction coûte entre 50 € et 600 € la tonne (hors papier) pour faire barrage à l’eau, aux graisses et à l’oxygène.

- la lamination humide de microfibrilles de cellulose : il s’agit d’un assemblage sans colle de fibres longues avec une couche barrière de microfibrilles. Cette technique coûte 200 à 800 € la tonne hors papier. Sa consommation énergétique est élevée. Un équipement pilote sera disponible au CTP en 2019.

- la chromatogénie : modification de la cellulose pour la rendre hydrophobe, grâce à un greffage d’acides gras sur le papier. Le CTP dispose d’une machine pilote. Coût estimé : 50 € à 150 € la tonne, hors papier.

A ce stade, de nombreuses solutions font déjà leurs preuves sur diverses applications. Découvrez cinq exemples en cliquant ici.